3D扫描“稳准快”,轻松实现异形件机床加工定位测量

异形件大多外形复杂、曲面特征多,在加工生产时,如何进行准确的定位测量,确定合理的加工余量?如何快速精准地设置机床加工刀路?传统做法通常是先试切出基准平面,再使用尺子、划线机或其他测量设备确定加工余量,最后通过机床测头打点定位进行加工。然而,这种方法耗时耗力且只能测量部分尺寸,会导致加工不均匀、良品率低等问题,这些一直是困扰行业的痛点。

本文我们将通过异形筒体铸件为例,探讨激光3D扫描技术如何为机床加工定位测量提供新方案和新思路。

用户需求

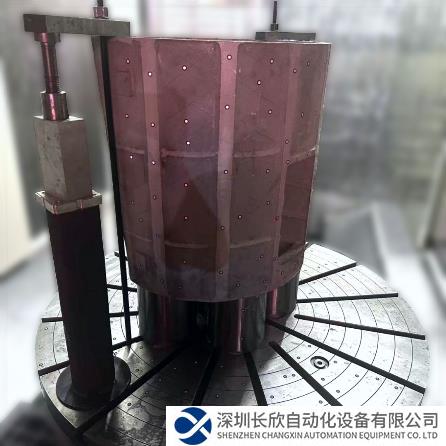

该工件是不规则的筒体铸件,内部结构复杂。因表面差异大,使用传统方法测量后,还需要控制机床不断试切来确认,导致加工效率低。此外,针对曲面、遮挡面等位置难以测量,又易造成加工余量不足或加工不到等问题。

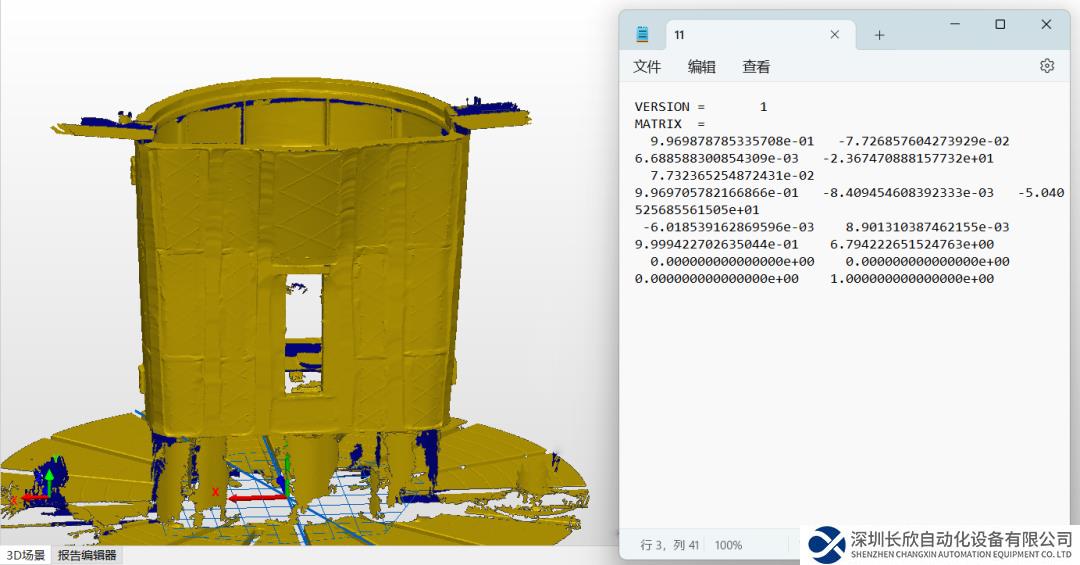

▲异形筒体铸件

用户希望通过一种更便捷高效的测量方法,确保工件有均匀合理的加工盈余量,并以机床坐标系下的加工模型生成精准刀路。

解决方案

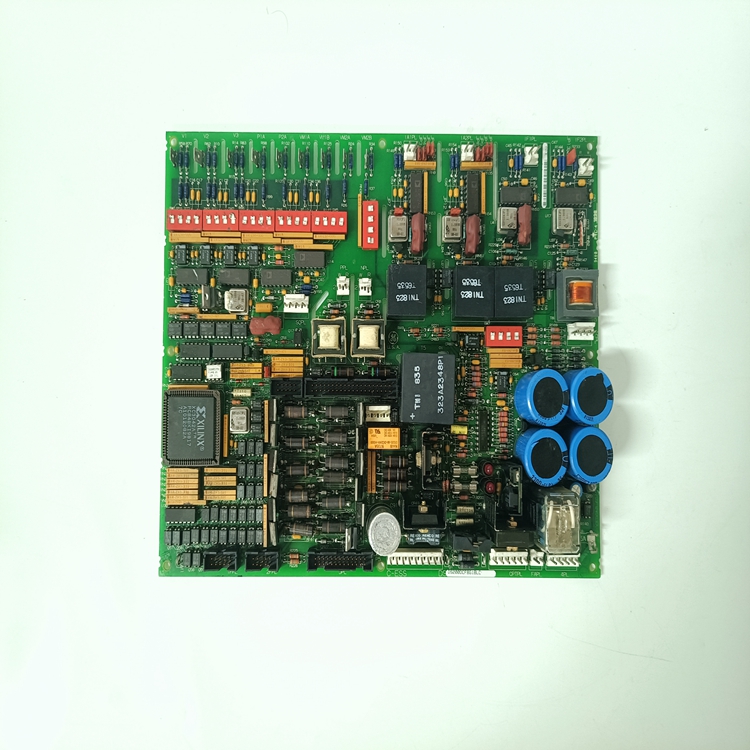

将工件仿照加工中心的状态固定,使用AtlaScan 3D扫描仪进行扫描,同时获取铸件及机床平面的完整3D数据。通过与数模对比确定加工余量,再通过坐标系移动对齐,便可得到机床加工定位模型,继而生成加工刀路。

ØStep1:使用AtlaScan设备一次性扫描机床上的待加工铸件和机床平面(作为加工定位基准)。AtlaScan扫描速率高达400万次测量/秒,可以极速获取表面3D数据,即使如内部的边楞、拐角等难点部位数据表现也都精准、细腻。

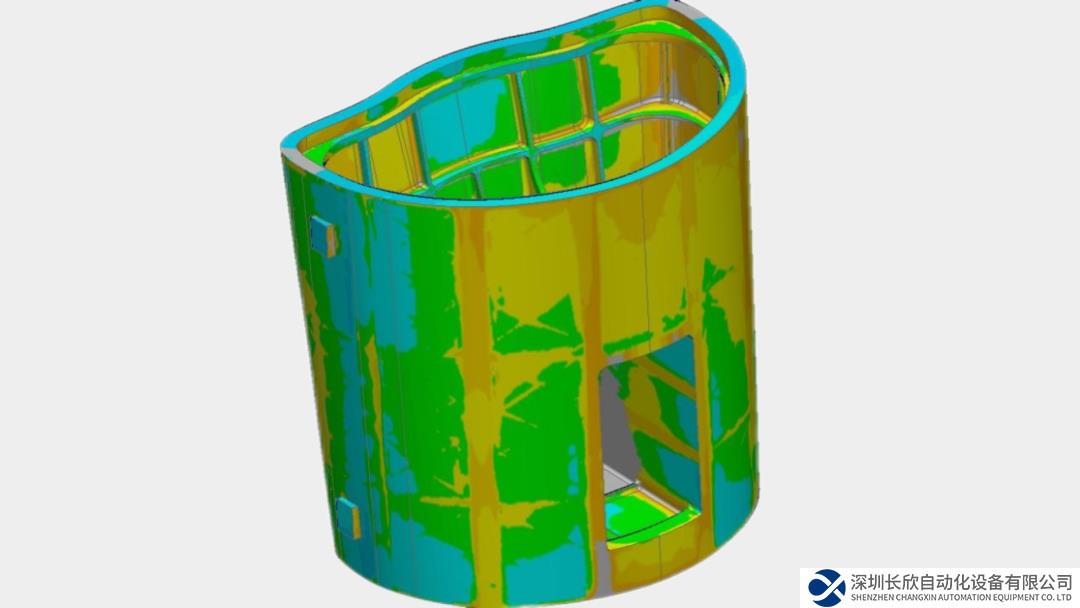

ØStep2:将扫描数据和数模导入软件中进行拟合,得到完整的彩色偏差图,根据加工要求进行调整确定加工余量。(该状态为数模坐标系)

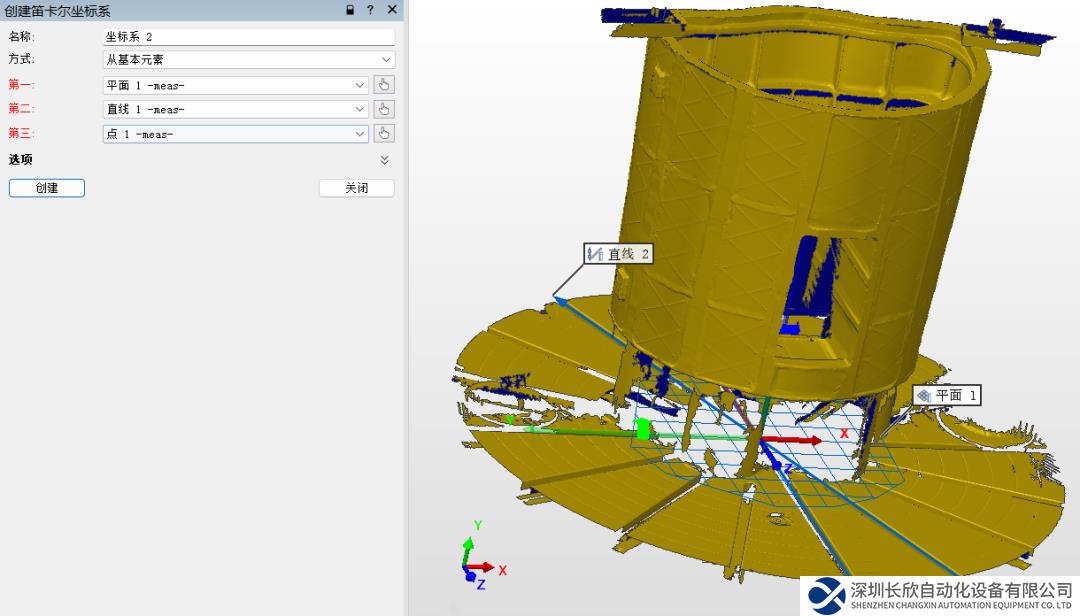

ØStep3:以机床平面及导槽点云特征为基础创建坐标系,将整体扫描数据移动至机床坐标系下。

ØStep4:合并Step2和Step3数据,导出移动矩阵,并利用该移动矩阵,将工件数模进行移动对齐(即由数模坐标系移至机床坐标系下),得到理想的机床加工模型,最后可导入至产品设计和加工软件中生成加工刀路。

用户价值

效率极大提升:客户原有方式需6小时才能完成定位加工,本方案仅2小时即可完成。

提高生产良品率:非接触扫描方式获取的工件3D数据,以其准确性和完整性,可以最大限度帮助客户在加工前进行分析调整,并快速确定加工刀路,从而避免了反复试切,大大提高生产良品率。

同类文章排行

- 万马高分子助力,国内首条公里级大长度环保

- 主营产品有哪些?

- 购买后产品发什么快递?

- 节能转型,电机产业链有哪些变革性机会?

- 更紧凑而高效的机器人世界

- 机器手臂的创新应用:轻薄短小、智能高效

- 产品供货周期需要多久?

- 当半导体碰上 AMR,来一场智能化的精彩

- 坚持科技是第一生产力

- 通向智能工厂的硬核技术,哪些和你有关?

最新资讯文章

- 英孚康是罗克韦尔的替代品?不止如此

- 欧洲航天局利用MVG设备大幅增强新型 H

- Profinet转canopen网关连接

- DATALOGIC得利捷 | 物流之眼利

- 施耐德电气与标领智能装备强强联合,共创电

- 【有现货】KB-LS10N-C KB-L

- 华北工控打造网安专用主板,基于飞腾D20

- PLC通讯革新:EtherNetIP转P

- 华北工控ATX-6152:高度集成化!提

- 巴斯夫成功完成Ethernet-APL试

- HRPG-1000N3 系列:1000W

- RQB60W12 系列:60W 1/4

- NPB-450-NFC 系列:450W

- VFD 系列:150W~750W 工业用

- NGE12/18 系列:12W/18W

- 工业现场ModbusTCP转EtherN

- DJM / FT系列:12V/38~15

- SI06W8/DI06W8 系列:超宽压

- NGE100 (U) 系列:100W 环

- LOP-200/300系列:200W &